Ingeniería de

Procesos Industriales. Diseño y Montaje de Plantas y Líneas para Fabricación

Diseño eficiente de Plantas de Producción

ETD Inox Industries, colabora como partner de AMPHORA PROCESS ENGINEERING (amphoraprocess.com) para el desarrollo de plantas completas a nivel de ingeniería de procesos.

Gracias a su experiencia y a un gran equipo de profesionales ingenieros, somos especialistas en realizar desarrollos de ingeniería de procesos, cuya finalidad es diseñar de manera eficiente una planta de producción.

Analizamos todos los datos técnicos para realizar la implantación de todos los elementos necesarios para la óptima funcionalidad de una fábrica en cuanto al almacenamiento, conducción, dosificación, agitación y envasado de productos líquidos y sólidos.

Estudiamos los tiempos requeridos para la elaboración del producto planteado y, desarrollamos los diagramas completos para llevar a cabo la fabricación e instalación pertinente.

De este modo, ETD Inox Industries, junto con AMPHORA PROCESS ENGINEERING, ofrece a nuestros clientes el servicio de ingeniería de procesos y, la fabricación de todos sus elementos, completando asimismo todos los estratos en cuanto a la solución eficiente, desarrollo, implantación, fabricación, instalación de los equipos, accesorios e instrumentos que una planta de producción en los sectores alimentario, químico y cosmético necesitan.

Soluciones Integrales para Construcción de Plantas de Producción

De este modo, ETD Inox Industries ofrece a nuestros clientes el servicio de ingeniería de procesos y, la fabricación de todos sus elementos, completando asimismo todos los estratos en cuanto a la solución eficiente, desarrollo, implantación, fabricación, instalación de los equipos, accesorios e instrumentos que una planta de producción en los sectores alimentario, químico y cosmético necesitan.

Nuestro Objetivo para tu Línea de Procesamiento

El objetivo estriba en garantizar el rendimiento de nuestros clientes, desde una perspectiva económica, sostenible y segura.

Escucha

Escuchamos las necesidades de nuestros clientes

Análisis

Analizamos las características físicas y químicas de los productos a procesar o dosificar.

Medición

Medimos los tiempos de producción que nuestros clientes requieren.

Optimización

Creamos y proponemos nuevas opciones para mejorar los sistemas productivos en cuanto a tiempos y costes.

Control

Establecemos los sistemas de control.

Parametrización

Realizamos la parametrización de todo el sistema.

Diseño de Flujos

Desarrollamos los diagramas de flujos y/o P&ID de proceso.

Desarrollo 3D

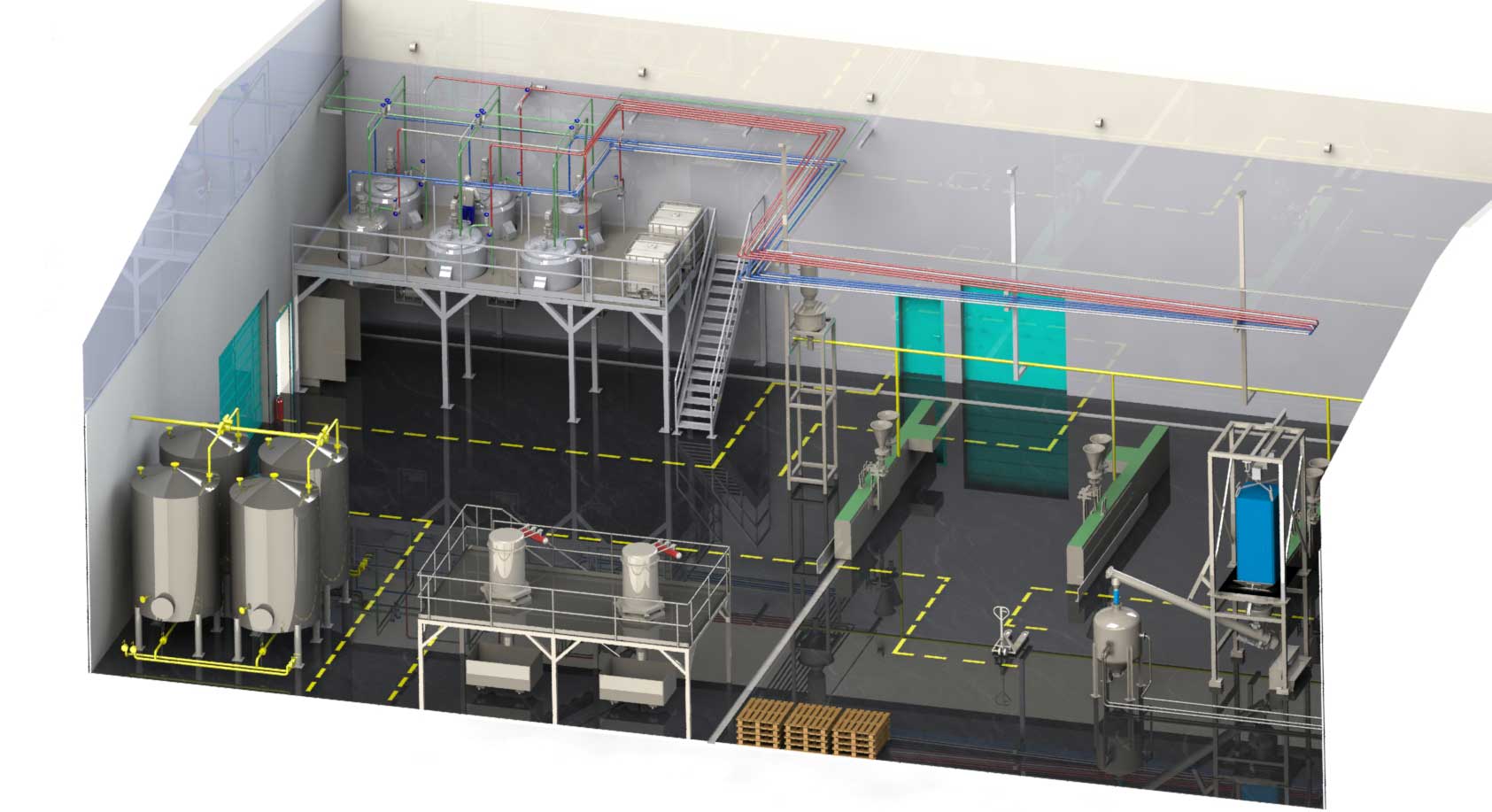

Diseñamos nuestros proyectos mediante planos 3D y renderizado para ofrecer una visión totalmente realista de sus instalaciones.

Ejecución de Cálculos

Realizamos los cálculos en cuanto a resistencia de materiales, estructurales e intercambios térmicos.

Ahorra Recursos, Optimiza Tiempos e Impulsa tu Producción y Rentabilidad

Tus objetivos de negocio, serán los nuestros

Aumento del Rendimiento

Reducción de Costes

Apoyo Técnico Especializado

Nuestro equipo de trabajo interactúa directamente en campo contigo para realizar el desarrollo óptimo para tu empresa.

Comodidad para Nuestros Clientes

Somos el único interlocutor para coordinar todo el trabajo en diseño ejecución y solucionar tus problemas.

Calidad y Acabados

Gracias a nuestros medios técnicos, colaboradores y equipo de trabajo especializado, conseguimos los acabados estéticos y calidades que tu planta necesita.

Planta Piloto para Transporte Neumático

Servicios Ofrecidos en Nuestra Ingeniería de Procesos

Asesoramiento y Análisis

Es fundamental recabar todos los datos y premisas de nuestros clientes para, ofrecer una solución personalizada.

Ya en fase oferta, EtD Inox Industries realiza el asesoramiento y análisis inicial para, comenzar el proyecto con los datos objetivos y, obtener la solución desde este momento.

En EtD Inox Industries, somos conscientes de la importancia a la hora de aplicar las normativas vigentes para un perfecto cumplimiento de la instalación en todas sus fases, por lo que, somos especialistas en este campo de actuación.

Diseño

Gestión de proyectos

Cada cliente necesita una solución personalizada. Desde plantas de nueva creación hasta, modificaciones de planta en proceso, EtD Inox Industries, coordina todas las etapas que un proyecto necesita.

Desde el diseño, siguiendo por la fabricación, instalación de todos los equipos y componentes, y la coordinación como de todas las fases y medios auxiliares que intervendrán en la operación, siempre en consonancia con la propiedad.

Te mostramos algunos de nuestros Proyectos en Plantas y Líneas de Procesos

¿Necesita ayuda o más información?

Póngase en Contacto con Nosotros y atenderemos sus consultas sin compromiso.

Información de Contacto para España

Información de Contacto para México, USA, América Central y Caribe

Formulario de Contacto

(*) Campos obligatorios

Sus datos están a salvo pues cumplimos con el RGPD (Reglamento General de Protección de Datos) y esta es la información que debes saber:

Responsable del tratamiento: ETD INOX INDUSTRIES, S.L.

Dirección del responsable: Pol. Industrial, Parcelas 52 y 53 – 02200 – Casas Ibáñez – ALBACETE

Finalidad: Atender sus solicitudes y prestarle nuestros servicios.

Legitimación: Únicamente trataremos sus datos con su consentimiento previo, que podrá facilitarnos mediante la casilla correspondiente establecida al efecto.

Destinatarios: Con carácter general, sólo el personal de nuestra entidad que esté debidamente autorizado podrá tener conocimiento de la información que le pedimos.

Derechos: Saber qué información tenemos sobre usted, corregirla y eliminarla, tal y como se explica en la información adicional disponible en nuestra página web.

Preguntas Frecuentes – FAQ

¿Cuáles son los datos de partida para un buen desarrollo de la Ingeniería de Procesos?

Habitualmente, nuestros clientes trasladan la información de manera cada vez más concreta a través de unas necesidades iniciales. En este punto, resulta obligatorio un análisis exhaustivo de las condiciones de contorno y asunciones de partida, así como de las variables internas y externas que van a tomar parte en el proyecto de ingeniería. Es fundamental, por tanto, en un estudio inicial, y con el objetivo de poder reunirlos e incluirlos en una memoria de proyecto, una buena toma de datos referentes a los siguientes aspectos:

- LAY-OUT: resulta imprescindible conocer la posible disposición de los elementos de campo a fin de poder realizar un dimensionamiento acorde.

- MATERIAS PRIMAS Y PRODUCTOS: es básico conocer, tanto en materiales sólidos como líquidos, propiedades físico-químicas tales como densidad (peso específico), viscosidad (en líquidos), granulometría (en sólidos), corrosividad (pH), conductividad térmica, higroscopicidad y puntos de congelación e inflamación .Para esto resulta de máxima utilidad contar con las fichas técnicas de cada producto.

- PRODUCCIÓN REQUERIDA: con el objetivo de fijar los valores deseados de la instalación a implementar, y calcular así las entradas y salidas en nuestro sistema.

- NORMATIVA DE APLICACIÓN: acorde a la legislación vigente en función de los productos a manipular, así como a los requerimientos fijados para el sector de aplicación.

- DESCRIPCIÓN DEL PROCESO: a la hora de dar forma al proyecto base a través de una memoria inicial y un diagrama de proceso, es imprescindible conocer el tipo de operaciones unitarias a realizar en cada equipamiento, desde el almacenamiento hasta el dosificado final. En este último apartado, es vital contar con la opinión y experiencia del cliente a la hora de llevar a cabo sus preparaciones, para lo cual en ETD contamos con la profesionalidad y cercanía con el cliente, con el objetivo común de proporcionar la mejor solución.

¿Cuáles son las normas de aplicación en la fabricación de Tanques de Almacenamiento?

A diario, y sobre todo en sectores químicos y petro-químicos surge la necesidad de almacenar productos nocivos para la salud y el medio ambiente, bien por su carácter tóxico, corrosivo, inflamable o por estar sometidos a presión. En este sentido, la legislación vigente fija una serie de requerimientos a tener en cuenta en el proceso de producción, con el objetivo de asegurar la calidad, funcionalidad y seguridad del equipo en cuestión. La fabricación deberá llevarse a cabo siguiendo las directrices fijadas por un Código de Diseño de reconocido prestigio, y deberán tenerse en cuenta la trazabilidad de los materiales, el cálculo justificativo, la homologación de soldadura, ensayos y pruebas pertinentes, así como las periódicas inspecciones por parte del organismo notificado.

Estas son las normativas, reglamentos y Código de Diseño bajo los cuales podemos fabricar:

- ITC MIE-APQ: Reglamento de almacenamiento de productos químicos e instrucciones técnicas complementarias.

- UNE EN 14015: Especificación para el diseño y fabricación de tanques de acero.

- API-650: Welded Steel Tanks for Oil Storage.

- UNE EN 13445: Recipientes a presión no sometidos a llama.

- AD MERCKBLATTER: Technical rules for pressure vessels.

- ASME: Boiler and Pressure Vessels Code.

En ETD podrá encontrar el asesoramiento necesario, así como la elaboración de toda la documentación requerida por los Organismos de Control Autorizados.

¿Qué datos son necesarios para el cálculo de in Intercambio Térmico?

A diario, y sobre todo en sectores químicos y petro-químicos surge la necesidad de almacenar productos nocivos para la salud y el medio ambiente, bien por su carácter tóxico, corrosivo, inflamable o por estar sometidos a presión. En este sentido, la legislación vigente fija una serie de requerimientos a tener en cuenta en el proceso de producción, con el objetivo de asegurar la calidad, funcionalidad y seguridad del equipo en cuestión. La fabricación deberá llevarse a cabo siguiendo las directrices fijadas por un Código de Diseño de reconocido prestigio, y deberán tenerse en cuenta la trazabilidad de los materiales, el cálculo justificativo, la homologación de soldadura, ensayos y pruebas pertinentes, así como las periódicas inspecciones por parte del organismo notificado.

Estas son las normativas, reglamentos y Código de Diseño bajo los cuales podemos fabricar:

- ITC MIE-APQ: Reglamento de almacenamiento de productos químicos e instrucciones técnicas complementarias.

- UNE EN 14015: Especificación para el diseño y fabricación de tanques de acero.

- API-650: Welded Steel Tanks for Oil Storage.

- UNE EN 13445: Recipientes a presión no sometidos a llama.

- AD MERCKBLATTER: Technical rules for pressure vessels.

- ASME: Boiler and Pressure Vessels Code.

En ETD podrá encontrar el asesoramiento necesario, así como la elaboración de toda la documentación requerida por los Organismos de Control Autorizados.

¿Cómo puedo conseguir reducir mis tiempos de producción actuales?

Se puede mejorar desde muchos puntos de vista, uno de ellos seria la optimización en los tiempos de agitación, para ello se haría un estudio de la agitación existente y se analizaría la posible mejora de un nuevo sistema. Otra opción podría ser la utilización de procesos de preparación previos a nuestro proceso en reactores, como podrían ser depósitos premix o mezcladores en línea.

¿Cómo puedo adicionar líquidos y sólidos a mis productos y garantizar la correcta repetitividad y trazabilidad?

Con los sistemas de dosificación automatizada de líquidos o sólidos. Es necesario un estudio de las distintas materias primas del cliente, sus formatos, cantidades a dosificar, precisión, etc. De este modo, podemos diseñar un sistema automático que garantice la precisión y los tiempos requeridos.